Len ťažko by sme hľadali šport, ktorý je viac ovplyvňovaný modernými technológiami, než lyžovanie. Kto s nimi nestíha držať krok, nemá veľkú šancu na úspech. Preto sa môže sa zdať, že výroba lyží je dnes záležitosťou veľkých športových firiem, no nie je to celkom tak.

Bratia Jakub a Viktor Devečkovci z Liptovského Mikuláša chceli vyrábať lyže podľa seba, a tak si založili vlastnú značku. Jeden je vyštudovaný strojár, druhý študuje kompozitné materiály v Mníchove.

A takto to vyzerá, keď sa v ich dielni vyrába pár nových lyží.

1.Príprava drevených dýh

Prvým krokom je výber a príprava povrchových dýh. Je to veľmi dôležité – vytvárajú totiž vzhľad celého produktu. Preto im treba venovať veľkú pozornosť hneď na začiatku.

Vďaka tomu, že každá dyha pochádza z iného stromu, je každý pár lyží vzhľadom jedinečný.

2. Príprava jadier, sklzníc a vlákien

Vnútro lyží sa skladá z viacerých vrstiev, ktoré sú na seba naukladané. V tomto kroku treba nachystať všetok materiál dopredu, pretože počas ukladania lyží do kazety musí všetko odsýpať. Jadrá lyží sa frézujú na požadovaný tvar konkrétneho modelu.

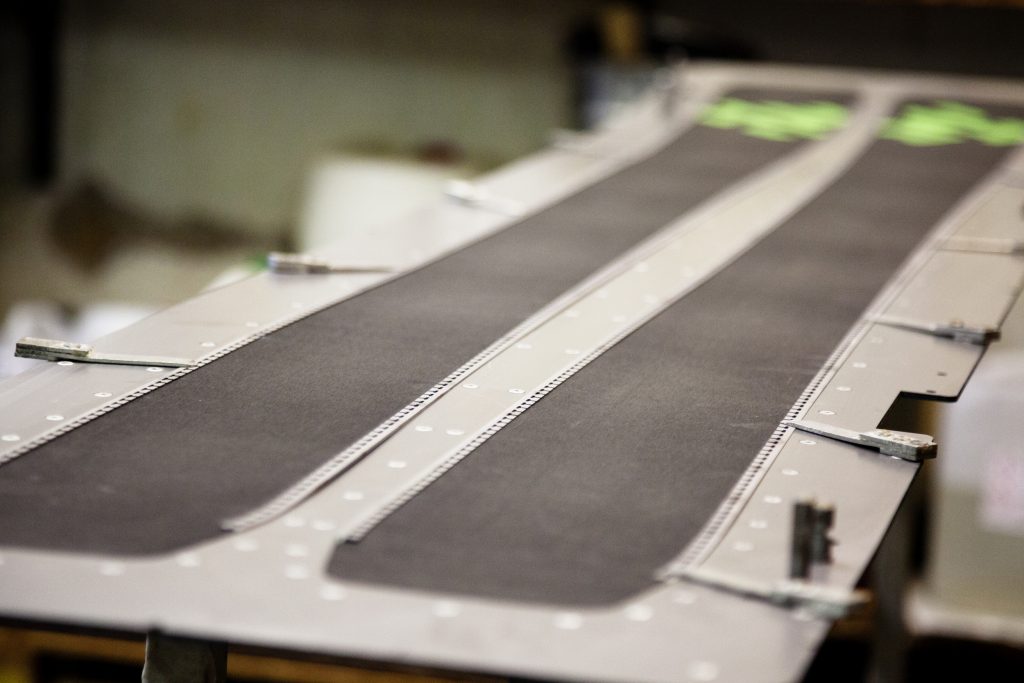

Poskladajú sa sklznice, nafrézujú sa a uchytia sa do kaziet spolu s hranami.

Narežú sa vlákna a pripravia sa plastové protektory do špíc a pätiek.

3. Lisovanie

Materiály upravené do požadovaného tvaru sa na seba navrstvia. Na spodku je sklznica s hranami, na ňu sa položia karbónové, kevlarové a sklenné vlákna.

Pomer a typ vlákien závisí od konkrétneho modelu lyží a požiadaviek klienta. Každá vrstva vlákien je ručne napustená epoxidovou živicou. Forest Skis používa iba certifikované a ekologické živice.

Potom nasleduje jadro so sidewallmi (bočnými stenami) a protektormi. Na to sa umiestni ďalšia vrstva vlákien a povrchová dyha. Vrstvenie lyží sa líši v závislosti od konštrukcie a od typu produktu.

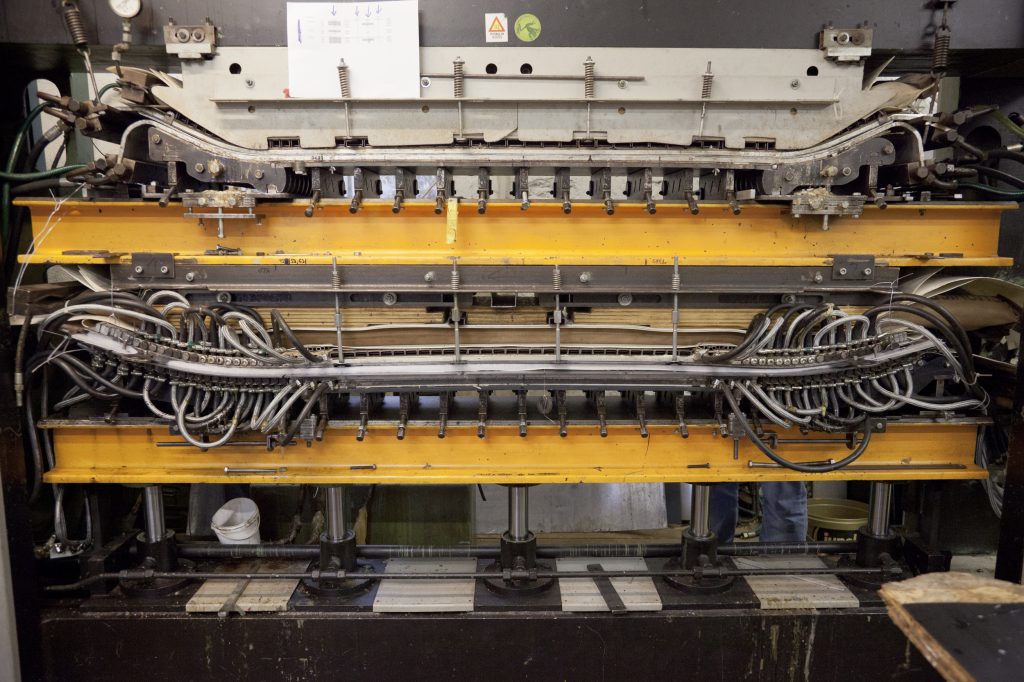

Následne lyže putujú do lisu, kde sa nechajú pod vysokým tlakom a kontrolovanou teplotou zlisovať a vypiecť.

4. Opracovanie

Po vylisovaní pracovník frézou odstráni prebytočný materiál a obrúsi ich. Pri tejto činnosti musí byť obzvlášť opatrný, pretože aj malá chyba môže celý produkt ľahko zničiť.

Po obrúsení prichádza na rad lak, ktorý drevo zakonzervuje. Nanáša sa v niekoľkých vrstvách. Vďaka takejto úprave sa dá drevený povrch lyží ošetriť a zrenovovať po každej sezóne. Na záver sa na kameni do sklznice vybrúsi štruktúra a nanesie vosk.

5. Výstupná kontrola

Každá lyža prechádza dôkladnou výstupnou kontrolou. Meria zhodnosť jednotlivých kusov a aj párov.

6. Vyrezávanie piet lyží

Vyrezaním piet lyži do určitého tvaru sa dosahujú špecifické jazdné vlastnosti požadované zákazníkom.

7. Ohýbanie lyží a testovanie zaťaženia

Lyže treba otestovať, aby sa zistilo, či znesú záťaž, ktorá na ne bude pri jazde pôsobiť.

Na záver si pozrite video, ako sa testovali lyže Forest Ski a galériu zo zjazdu freeriderov.