Hygge predstavuje všetky činnosti a veci, ktorými sa obklopujeme a spôsobujú nám radosť či pocit pohodlia. Môžu to byť úplné maličkosti ako teplé pyžamo či seriálový maratón. Počas sviatkov je ten správny časna to, skryť sa pod deku a spraviť si pravú domácu pohodu ako Dáni. Tu je zopár inšpirácií, ako na to:

Sviečky

Podľa prieskumov sú Dáni najväčšími spotrebiteľmi sviečok v Európe (na 1 obyvateľa pripadá 6 kg sviečok). Takže šetrite energiu, všade zhasnite a zapáľte si sviečky. Pri sviečkach si môžete čítať, pozerať televíziu, večerať, pracovať či oddychovať.

Trávte čas s najbližšími

Byť spolu je jedným z hlavných princípov hygge. Trávte čo najviac času so svojimi najbližšími a stretávajte sa s priateľmi, pokojne kvôli ďalšej hygge aktivite – napríklad spoločnej večeri či vareniu, hrajte spoločenské hry alebo choďte na prechádzku.

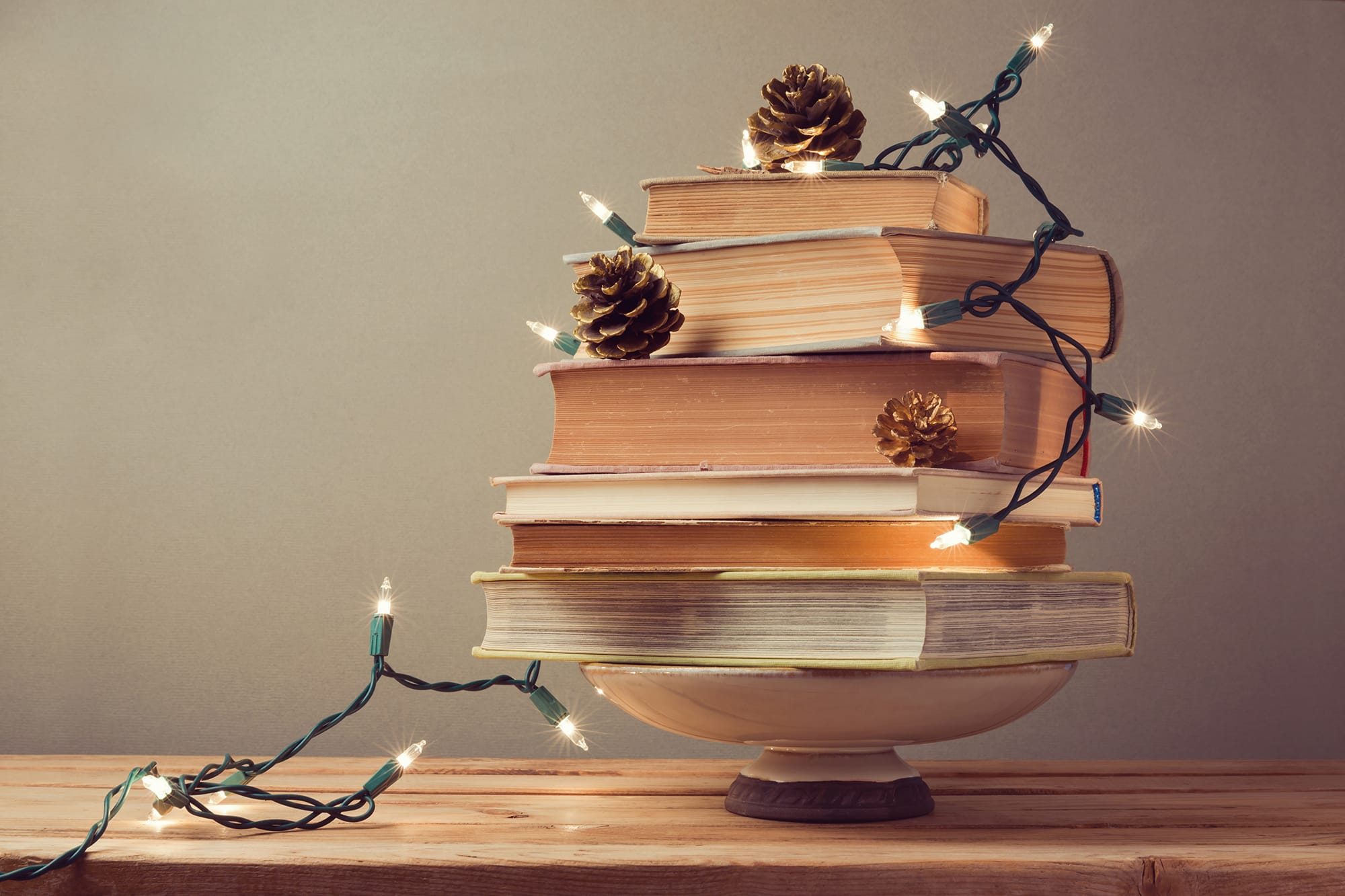

Čítajte si

Pripravte si zoznam kníh, ktoré chcete počas zimných dní prečítať. Ideálne pri sviečkach a dobrom čaji či teplom kakau. Spravte si čitateľský denník, značte si, ktoré knihy sa vám páčili alebo si spravte vyhodnotenie, koľko kníh ste prečítali.

Choďte von

Aj keď sa to tak môže zdať, hygge nie je len o trávení času vo vnútri. Patria sem aj vonkajšie aktivity – prechádzky v prírode, stanovačka, na jeseň zbieranie gaštanov či hrabanie lístia, v zime stavanie snehuliaka.

Spravte si doma pohodlie

Naplňte svoju domácnosť pohodlím. Pekných vankúšov a diek nie je nikdy dosť. Tiež nie je nič lepšie ako bosé nohy na chlpatom koberci. Záclony a závesy zútulnia priestor a dodajú mu teplo. Sviečky zase krásne dotvoria atmosféru. Kúpte si teplé pyžamo a hrubé ponožky, v ktorých si vyložíte nohy na stôl a oddýchnete si.

Ručné práce

Vyšívanie, pletenie či háčkovanie sú ideálne aktivity na zimné večery pod dekou. Nielenže si tak váš mozog oddýchne, ale tiež si vytrénujete sústredenie a popritom vyrobíte peknú dekoráciu či doplnok. Motívov a inšpirácií nájdete na internete kopec.

Navarte si

Chutné jedlo nás všetkých napĺňa radosťou. Upečte si domáci kváskový chlebík, ktorý rozvonia vašu kuchyňu a nebudete sa vedieť dojesť jeho chrumkavej kôrky a mäkkej striedky. K teplému nápoju patrí neodmysliteľne aj sladká maškrta. Škoricové hniezda, ovocná bublanina či medovníky sú stávkou na istotu.

Akým spôsobom si pohodovú atmosféru vytvárate vy? Dajte nám vedieť na našom Facebooku.

Páčil sa vám článok?

Loading...